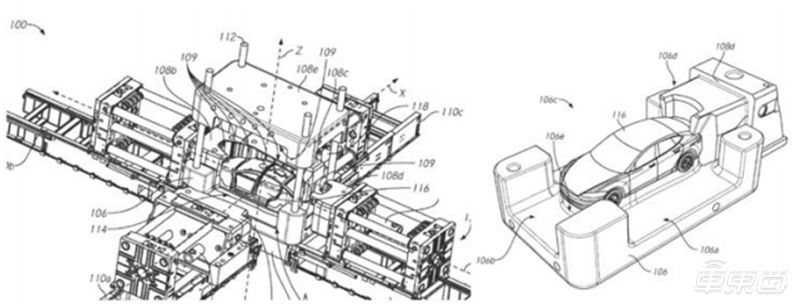

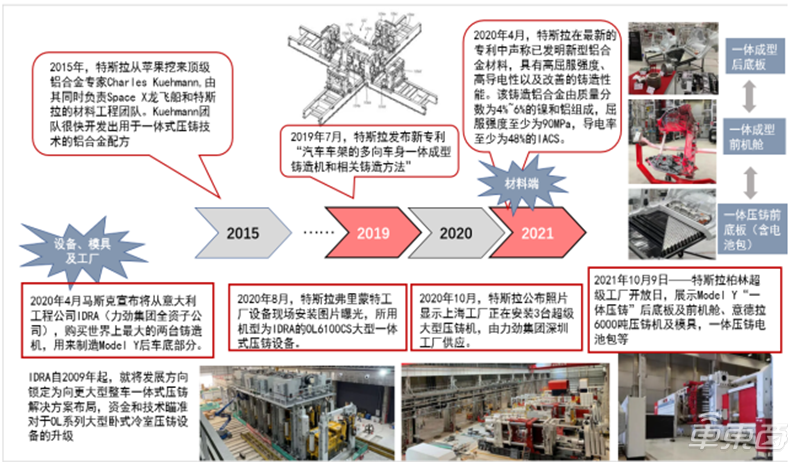

特斯拉于 2019 年提出一体压铸技术,开创了高压铸造大型化的行业先河;2020 年 9 月,特斯拉在 Model Y后地板中将该技术量产,降本和减重效应显著;2021 年 5 月,特斯拉前机舱总成开发成功,于 10 月份应用于 Model Y 车型。根据特斯拉一季度业绩电话交流会议,未来 Cybertruck 车型也将在后地板上应用这一技术。在特斯拉的示范效应下,国内新势力蔚来、小鹏和高合,以及海外主机厂大众奔驰沃尔沃均开始一体铸造技术的前期研发,且大多数已决定推动将这一技术量产。一体压铸技术已成行业未来的大趋势。

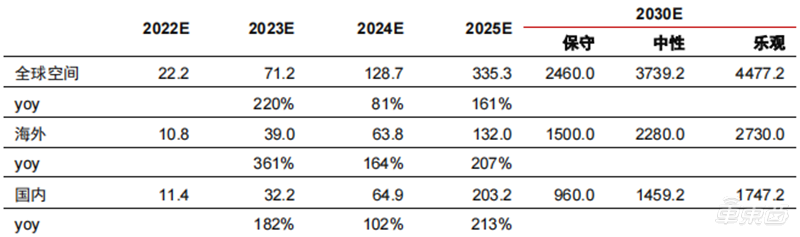

根据特斯拉公布的信息,Model Y 的后地板采用一体压铸技术后,将原方案的 80 个冲压焊接零件集成为一个铸件,并实现 40%的降本和 10%的减重。考虑一体压铸技术带来显著的降本和减重效应,这一技术的渗透率在 2030 年有望达到 30%,保守估计将带动全球压铸结构件行业空间从今年的 22 亿元增长至 2030 年的 2460亿元。

本期的智能内参,我们推荐中信证券的报告《一体铸造大势所趋,自主品牌大有可为》,盘点特斯拉引领的一体化铸造技术背后的产业链。

2020年,一体铸造技术在Model Y上开始应用。2020 年,特斯拉开始与压铸设备商意大利意德拉合作,使用 6000 吨级压铸单元 Giga Press,采用一体成型压铸的方式生产Model Y 白车身后地板总成。根据 2020 年特斯拉电池日发布的信息,Model Y 的后地板通过应用一体压铸技术,将原先通过冲压等工艺生产的 80 个零件集成为 1 个铸造零件,制造成本能降低 40%。同时,特斯拉公布了下一代白车身设计的具体方案,整车地板总成将由2~3 个大型压铸件组装而成,电池包采用了 structural pack 的设计理念,使得整个白车身具有更高的强度和刚度。

Model Y一体压铸前舱落地柏林工厂,Cybertruck后地板亦将应用。2021 年 5 月17 日,德国压铸专家阿克塞尔·图尔克(Axel Turck)在推特分享了一体压铸前机舱试制零件,提到特斯拉Model Y 车型未来将应用一体铸造技术生产更多的零件。10 月,特斯拉于柏林工厂开放日上对公众展示了一体压铸机模具、一体压铸 Model Y 前机舱,结构电池包(structural pack)等核心技术方案,表明未来柏林工厂生产车型将全面使用“一体压铸”工艺。在 2020 年四季度业绩电话会议上,马斯克表示新一代皮卡 Cybertruck 的后地板将也会应用一体化压铸技术,且将使用更大吨位的 8000T 压铸机进行生产。在 2022年一季度财报中,特斯拉汽车业务毛利率 32.9%,整体毛利率 19.2%,均创下历史上最新的记录,其中就有一体铸造技术带来的贡献。

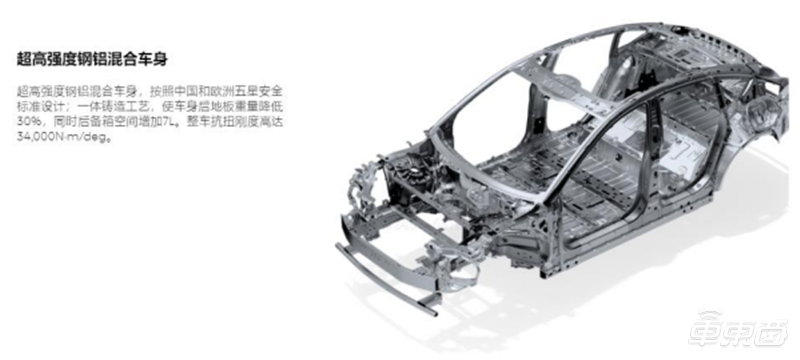

国内新势力中,蔚来ET5率先应用一体铸造技术,轻量化、安全性领先。2021 年 10月,蔚来汽车宣布成功验证开发了可用来制造大型压铸件的免热处理材料,将会应用在蔚来第二代平台车型上。新材料避免了传统压铸件在热处理过程中引起的尺寸变形及表面缺陷。2021 年 12 月,蔚来在 ET5 发布会上正式公开宣布将开始采用一体铸造工艺,ET5 将使用超高强度钢铝混合车身,使车身后地板重量降低 30%,后备箱空间增加 7L,整车抗扭刚度高达 34000N·m/deg。

小鹏汽车一体压铸技术已在规划当中,计划自建产能。在小鹏 2021 年业绩发布会上,董事长何小鹏宣布将于 2023 年发布两个新平台及其首款车型,并将使用超大一体化压铸新工艺。根据武汉当地媒体沌口之声,2021 年 7 月小鹏真正开始启动武汉项目,将建设一系列工艺车间,年总产能约 10 万辆。根据武汉经济技术开发区(汉南区)自然资源和规划局,2021 年 10 月,小鹏已正式申报“小鹏汽车武汉产业基地项目”规划建筑方案,预计今年 10 月投产,这中间还包括一体化压铸工艺车间。小鹏汽车武汉工厂还将引进一套以上超大型压铸岛及自动化生产线。

高合汽车在一体铸造材料、制造端推进领先。2021 年 12 月,高合汽车与上海交通大学轻合金国家工程中心展开战略合作,共同研发 TechCast™超大铸件用低碳铝合金材料,该材料流动性高于同级别材料 15%以上、强塑积高出 30%以上,保证了整车碰撞等性能达到更高维度。2 月 25 日,高合汽车与拓普集团合作开发的 7200T 一体化超大压铸后舱成功下线。该部件应用了上海交大的合金材料,实现了 15%~20%的减重与工艺复杂度的大幅度降低,整个开发周期也缩短了 1/3。截至成功下线时,该压铸机是汽车零部件领域已知最大的一体化铝合金压铸件,未来也将应用于高合各类车型中。

大众计划于SSP平台开始应用一体压铸,样件已于卡塞尔工厂下线。据德国《商报》网站报道,大众将在集团总部所在地——德国沃尔夫斯堡建立一座全新的工厂,投资约 20亿欧元,新工厂预计将从 2026 年起生产首批 Trinity 纯电动汽车,且计划引入一体压铸技术。根据 Online EV 报道,2022 年 5 月,大众汽车一体式铝压铸后车身样件在卡塞尔工厂下线 吨压铸机生产,是为大众SSP 车型平台所开发的,集成了约30多个零部件,减重效果可达10kg。大众现有的大部分电动车型均是基于MEB平台打造,而新一代电动汽车平台 SSP 无论从软件还是硬件架构上都将提供更好的可拓展性,Trinity车型则是基于 SSP 平台打造的首批车型之一。

沃尔沃紧随趋势,上市推动一体铸造量产计划。2021 年 10 月 29 日,沃尔沃宣布在纳斯达克斯德哥尔摩交易所挂牌上市,募集约 200 亿瑞典克朗(约合 22 亿美元),并将其中 70%的资金用于电动化转型,包括引入大型铝制车身部件铸造工艺等。根据autoevolution 消息,沃尔沃宣布投资 100 亿瑞典克朗对旗下托斯兰达工厂进行现代化改造,这中间还包括一体压铸技术。沃尔沃将在托斯兰达建立一个铝铸造厂,年产能可达 5.5 万吨,最终计划在所有旗下工厂引入一体压铸技术。沃尔沃将在新电动汽车平台的后座部分引入一体铸造技术,该技术能有效改善生产流程,降低物流成本和排放。全新电动汽车平台将会在 2025 年推出,届时沃尔沃将实现一体压铸汽车的量产。

奔驰发布一体化压铸成果,性能提升显著。2022 年 1 月,奔驰发布全新概念车 VISIONEQXX。车身的后部及前部减震塔顶应用了和特斯拉同样的仿生工程结构部件,整个车身由 3 块组成:前后分别有一块一体压铸铝合金铸件,中间有一套结构电池组。这样的设计有望减轻车身 15-20%的重量。在这一设计的助力下,VISION EQXX 能耗达到 10kw·h/百公里以下,实际用电里程超过 1000km。

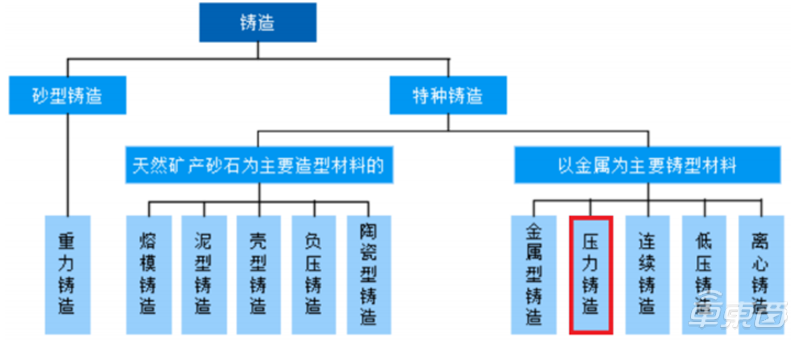

高压铸造(压铸)是将熔化状态金属在模具内加压冷却成型的精密铸造方法。金属制作的产品主要是采用机床铣削、钣金成型焊接、铸造三种工艺生产。其中铸造主要生产内部结构较为复杂,难以用钣金成型或机床铣削不具有经济性的零件。铸造大致上可以分为砂型铸造和特种铸造两类,压铸属于特种铸造范畴。压铸全称高压铸造,是一种将金属熔液压入钢制模具内施以高压并冷却成型的一种精密铸造法。压铸适合铸造结构较为复杂、薄壁、精度要求比较高、熔点比钢低的金属零件(铝、锌、铜等)。作为一种几乎无切削的近净成形金属热加工成型技术,其产品具有精密、质轻、美观等诸多优点,大范围的应用于汽车、家电、航空、机械等诸多行业。

高压铸造是批量生产铝合金铸件的最高效生产方式。与采用石英砂做铸造模具的重力铸造相比,高压铸造具有以下优势:1、模具可以反复利用;2、通过模具内的冷却系统能实现快速成型并实现连续生产;3、冷却中对熔融金属施加压力保证零件具备更好的应力强度;4、金属模具内部尺寸精确,可做到精密铸造。压铸虽然高效,但因模具材料均为钢制,因此只能制造熔点比钢低的金属。目前高压铸造行业所使用的基材主要是铝/镁/锌/铜等合金材料,其中铝合金的应用最为广泛。钢材因熔点加高,因此只能采用每次需要破拆石英砂模具的重力铸造,效率较低。

与高压铸造相近的是低压铸造,低腰铸造同样采用 可循 环的 钢制模 具,但低压铸造压射压 力仅在 1~5MPa, 远低于高压铸造的300~600MPa 水平。低压铸造适合生产壁厚较厚的铸造铝/镁/锌/铜合金等材料的零件,例如汽车轮毂、皮带轮等。虽然低压铸造设备结构简单投资相比来说较低,但其生产效率和零件强度低于高压铸造,所以在产品适合采用高压铸造且需要大规模批量生产情况下,高压铸造是铝/镁合金等铸件的最高效生产方式。

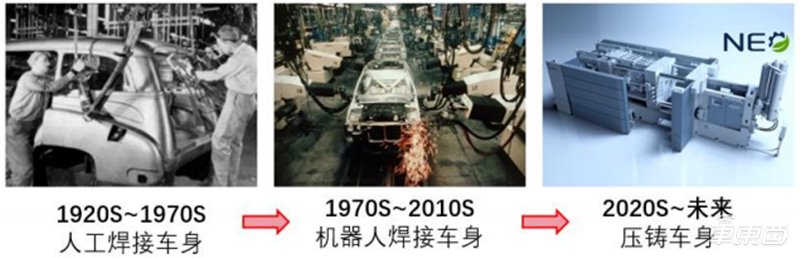

一体压铸工艺是汽车制程中的颠覆性技术,压铸机有望成为汽车制造领域的核心装备。从上世纪初焊接技术逐步成熟以来,汽车车体制造工艺均以钣金冲压+焊接为主。上世纪70 年代以前,汽车车体焊接主要由人工作业完成。1970 年代数控技术逐步成熟,工业机器人诞生,最早应用于汽车焊接工艺。过去 50 年间,汽车车身制造工艺始终以钣金冲压+机器人焊接为主。本次特斯拉一体压铸技术有望使汽车车体制造工艺出现重大变革,压铸机有望取代焊接机器人成为造车核心装备。

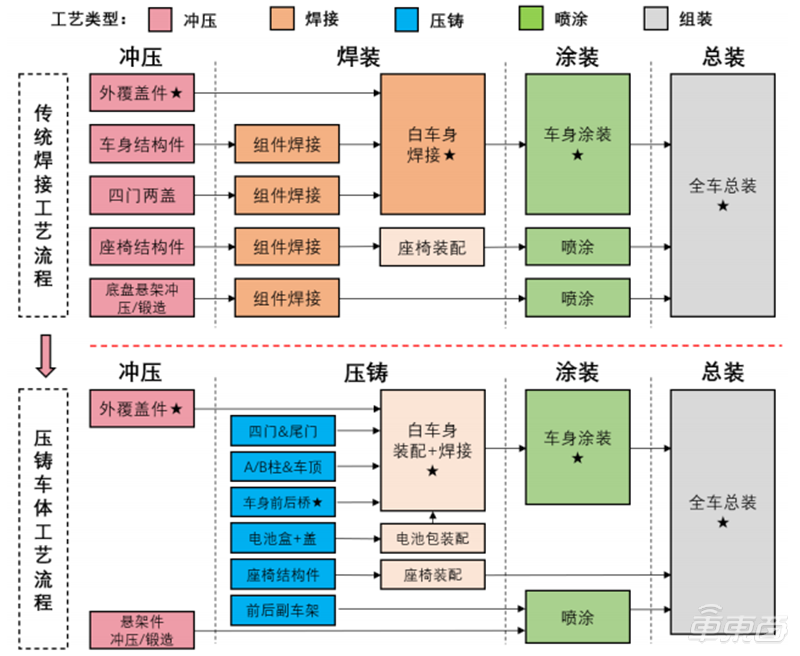

“一体压铸”简化车身制造工艺流程,整合供应链环节。一体压铸工艺将取代传统车身结构件的组件冲压和焊接环节,特斯拉称其新一代全压铸底盘可减少 370 个零件,车门和前后两盖结构件也同样可用压铸工艺,零件数量锐减,车体制造流程大幅简化。同时,整车厂内原先复杂的机器人白车身焊接线也被大幅简化,仅需要将若干车身压铸组件和外覆盖件组装焊接即可。车体制造管理流程和所需人力也相应降低。

车身重量减轻,减少电池装机量,电池降本是钢换铝式车身材料增加成本的6.6倍。特斯拉新一代一体压铸底盘有望降低 10%车重,对应续航能力增加 14%。以普通电动车电池容量 80kwh 为例,若采用一体压铸车身减重并保持续航里程不变,则电池容量可减少约 10kwh。按照磷酸铁锂电池 pack 成本 800 元/kwh 计算,则可减少相关成本 8000 元。

铝高压铸造工艺已较多应用于车身结构件。铝合金铸造性能好,被大范围的使用在结构较为复杂的零件和壳体,如发动机机体、副车架、白车身和转向节等。铝压铸件相比铸钢和铸铁件具有密度低、比强度高等诸多优点。在同等排量的发动机中,全铝发动机相比普通发动机能够减轻 20 公斤。在汽车白车身系统上,一个整体铸造的车身结构件,如铝制减震塔(shock tower)或后纵梁(rear rail)等零部件,能够替代 5-10 个冲压零部件,重量更轻,且节省了焊接成本。

铝压铸结构件成本比较高,主要使用在于豪华品牌车型。铝压铸结构件虽然比强度高、生产效率高、集成优势强,但是由于铝合金成本远高于钢,且高压压铸设备价格昂贵,因此小尺寸的铝压铸结构件成本明显高于钢冲压焊接结构件。当前应用铝压铸结构件的多为 35万元以上的豪华品牌车型,平均单车价值不到 3000 元。以凯迪拉克CT6 为例,车身上前减震他、前翼子板支架、扭转盒等零件均采用铝合金高压铸造工艺生产,单车价值约为 2750元。

压铸车身结构件行业多由乔治费歇尔、麦格纳等外资主导,国内文灿、鸿图等也有配套。海外高压铸造供应商起步早,因此产品、技术和客户覆盖上普遍领先于国内企业。从全球来看,高压铸造行业规模较大的供应商有瑞士乔治费歇尔(Georg Fischer)、加拿大卡斯马(Cosma,麦格纳旗下车身事业部)、德国德志(DGS)、日本利优比等。在压铸车身结构件上,乔治费歇尔、卡斯马和德志等企业具有先发优势,如乔治费歇尔在铝车身结构件真空高压压铸工艺上有超过二十年历史。麦格纳深耕铝压铸多年,铝压铸相关技术持续领先,2022 年 4 月凭借 Aural 5R 铝合金(即铝压铸金)入围素有汽车界奥斯卡奖之称的 PACE Pilot 创新前瞻奖决赛。国内压铸车身结构件参与者主要有文灿股份、广东鸿图和拓普集团等。

“一体压铸”技术有望快速渗透,车身结构件一体压铸具备百倍成长潜力。考虑“一体压铸”技术对白车身生产降本带来的显著效应,预计全球主机厂有望快速跟进这一技术路线。据产业调研,我们测算 2022 年一体化压铸件全球市场空间约为 22 亿元;到2030 年,预计全球主机厂将都跟进这一技术趋势,乘用车一体压铸全球渗透率为 30%,在保守情形下,预计一体压铸技术将应用于前后底板、电池盒体、前副车架、电机/电驱外壳等部位,合计单车价值量约 1 万元,对应行业市场空间 2460 亿元,8 年 CAGR 达 80%;中性情况下,预计电池盒盖板、中控台骨架、副车架等部件也将应用一体压铸技术,合计单车价值量约 1.8 万元,对应市场空间 3739 亿元,8 年 CAGR 达 90%;乐观情况下,预计 A/B/C 柱侧围、车顶及座椅骨架也将采用一体压铸技术,合计单车价值量约 2.5 万元,对应市场空间为 4477 亿元,8 年 CAGR 达 94%。

一体压铸工艺将主要取代白车身、四门、后盖结构件的冲压和焊接环节。根据特斯拉电池日(2020 年 9 月 3 日)公布的车身一体铸造技术和力劲科技调研可知,未来汽车的覆盖件冲压生产的方式不会改变之外,其余车身、电池盒、车门骨架、后盖、前后副车架等结构件的冲压和焊接环节均能够使用压铸工艺生产,这将使得整车白车身生产的基本工艺大幅简化。A/B 柱、车顶和座椅骨架能否采用铝压铸工艺代替钢材冲压焊接,目前还在探讨当中。

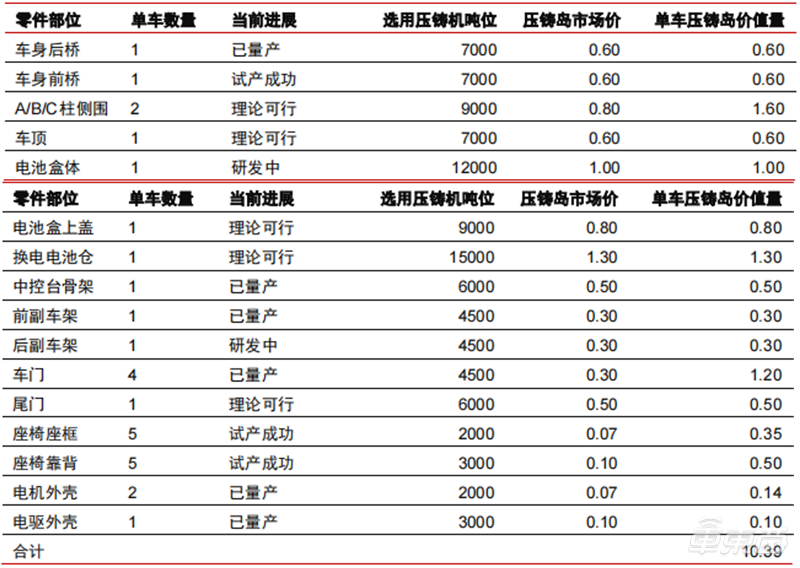

前地板、后地板和电池托盘有望在2022年实现一体压铸技术的应用。根据特斯拉电池日公布的信息,其制造技术创新大多分布在在前、后地板和电池包:前、后地板均应用一体铸造技术,将数十个冲压零件焊接在一起的总成替换成一个整体的大型铸件;电池包中的电芯采用了大圆柱无极耳设计,能够与电池壳紧密贴合,和结构件一样实现承重功能。特斯拉于 2021 年在 Model Y 车型的后地板上量产一体压铸技术,完成前地板一体压铸件试制,两者均采用 7000 吨级压铸机生产;若后期考虑采用一体压铸工艺生产电池托盘,则要使用到 1.2 万吨级别的压铸机。2022 年 1 月,力劲科技已与广东鸿图签署 1.2 万吨级压铸机购买合同,预计 2022 年三季度可交付,届时行业有望实现采用一体压铸技术生产一体压铸电池托盘。

在特斯拉推出一体压铸技术前,因新能源车用铝量增加,铝压铸件已开始在车身零件上逐步渗透。目前前副车架(Model 3)、车门(Model X)、电机和电驱外壳已有车企采用铝压铸件。特斯拉一体压铸技术带动 5000 吨以上超大型压铸机逐渐问世,为车身别的部位结构件导入压铸提供可行性。除底盘外的 A/B/C 柱侧围、车顶、尾门、电池盒上盖以及CATL 推出换电方案而产生的电池仓,上述车身结构件也具备采用压铸工艺替代冲压焊接件的可能,并且目前已有车企和零部件厂在研发相关工艺和技术。中控台骨架和座椅内部结构件国外已有采用压铸镁合金替代钢制冲焊件来减重的案例。上述结构件若全部采用压铸工艺生产,则单车零件配套压铸相关设备投资约 10 亿元左右。

▲车身结构件现有和理论上可采用压铸技术生产的零件及对应压铸机吨位和单车价值量(亿元)

超大型压铸机效率提升,单机产能有望从12万件/年提升至18万件/年。2021 年特斯拉首次导入一体压铸生产 Model Y 后桥时,压铸机单次工作循环在 180s 左右,若按每天生产 20 小时、一年工作 300 天计算,则单台压铸机产能在 12 万件/年。目前超大型压铸机通过提升工作效率优化生产流程,单次工作循环有望提升至 120s 左右,仍按每天生产20 小时、一年工作 300 天计算,则压铸机提效后单季产能提升至 18 万件/年。压铸机提效将逐步提升一体压铸的经济性,有望更快的替代传统冲压焊接结构件。

预计一体压铸在汽车行业渗透率提升至90%需要10~15年左右。将汽车一体压铸变革与手机外壳金属化做类比,2020 年特斯拉开始导入一体压铸车体类似于 2010年苹果发布 iphone4,业内别的企业开始探索和跟进。手机行业用 7 年左右时间将金属机壳渗透率提升至 90%左右。考虑到汽车行业产品迭代速度比手机行业慢 1 倍左右,我们预计一体压铸车身在汽车行业渗透率提升至 90%需要 10~15 年左右时间,当行业总体形成共识后,渗透率提升速度有可能加快。

预计到2030年全球压铸机及相关设备市场规模将从2021年的85亿元增长至713亿元,一体压铸将使全球压铸机市场持续高增长。根据力劲科技相关调研分析,2021 年一体压铸相关压铸机系统市场规模在 10 亿元左右。按照行业规律,假设未来十年行业规模呈线性增长,则预计新增的一体压铸车身结构件相关需求到 2030 年当年压铸机系统市场规模在 600 亿元左右,未来十年 CAGR 58%。按照全球传统压铸机市场年销售额 75 亿元,未来十年行业需求复合增速 5%计算,预计到 2030 年全球压铸机及相关设备市场规模约713 亿元。其中一体压铸的占比将从 2021 年的 12%增长至 2030 年的 84%,一体压铸需求将使全球压铸机市场在未来十年持续高增长。

汽车轻量化潮流促进“以铝代钢”,铝合金材料应用比例持续增加。普通 B 级车钢制白车身重量通常在 300-400kg,“以铝代钢”可使白车身种类降低 30%-40%。世界铝业协会报告说明,NEDC 工况下汽车自重每减少 10%,能减少 6%-8%的能耗。由于“以铝代钢”减重及节能效益明显,汽车传统非承载件(例如壳体、支架类)已普遍的使用铝合金材料;近年来,随着高致密度压铸成型技术发展,部分大型、复杂、薄壁汽车关键承载件(如汽车减震塔、副车架、座椅骨架、压铸底盘等)开始采用压铸铝合金进行生产。2021 年 6月,特斯拉宣布下一步计划采用 2-3 个大型压铸结构件组装车体总成。

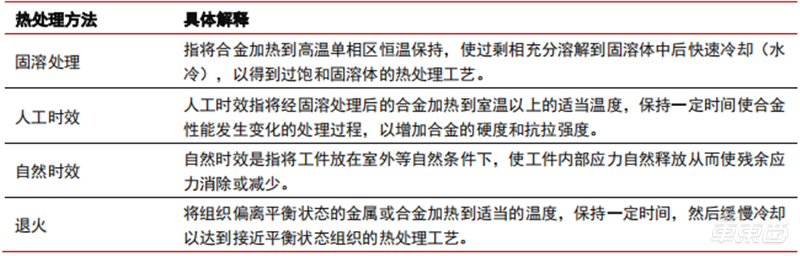

传统压铸结构件需热处理、矫形,一体压铸下尺寸精度和成本难以兼顾。目前传统压铸结构件因其使用材料的限制,在压铸工艺后一定要通过热处理(高温固溶+过时效)来提升其强度、坚固性、延展性等指标,以达到汽车碰撞安全的要求;但是热处理加热和冷却的过程会导致零件变形,需要通过专业设备或人工进行矫形,以保证尺寸精度。这样的工艺设计不利于一体压铸技术的应用,因为零部件尺寸成倍变大后,其热处理、矫形的制造费用和产生废品的风险大幅度的提高,极大影响零件的生产效率和成本。因此,传统的铝合金压铸材料难堪一体铸造的大任,免热处理材料应运而生。

目前,一体压铸成型工艺以大型压铸件为主,而非原有数个中小型零部件组合而成,需要流动性强、可适应多种壁厚以及尽可能的避免热处理带来合金变形的压铸材料。而免热处理铝合金的特点是零部件不需要经过高温固溶处理和人工时效,仅通过自然时效即可达到较高的强度和塑性。

传统热处理铝合金材料,仅适用于压铸中小型结构件,总成组装仍需经过数十至上百次的铆接/焊接过程。免热处理铝合金具备非常好的热稳定性能与力学性能,适合大型压铸件生产,可实现一次简单压铸加工,由焊接几小时改善为压铸几分钟,精简连接工序、节约生产时间,使得车身结构件的成本和性能具有较大优势,亦提升产品的良品率,并能够大大减少碳排放(省去零件压铸后的热处理工艺),顺应碳中和节能减排趋势要求,所以其为一体压铸最佳材料选择。

对 2022-2025年国内与国外新能源车与 2030 年国内与国外乘用车整体免热处理合金市场空间进行测算。预计 2022-2025 年国内新能源车整体免热合金市场规模分别为 8.15 亿元、22.97 亿元、46.35 亿元、145.15 亿元,对应 2022-2025 年 CAGR 为 161%;保守/中性/乐观情形下估计 2030 年国内乘用车整体免热合金市场规模为 377/562/665 亿元。伴随主机厂一体压铸强需求牵引,大型压铸设备与配套模具持续落地提供强底层支撑,材料端免热处理合金成功革新,产业链各环节配合渐入佳境,工艺愈发成熟,模式逐步跑通,一体压铸有望加速渗透带动免热合金需求快速释放。

车东西认为,一体压铸技术减少了汽车制造工艺的成本,还明显提升了整体结构强度,提高原材料回收利用率,并缩短了开发周期。作为第一个吃螃蟹的人,特斯拉已经尝到了甜头。一体化压铸技术的引入让特斯,拉在提升产能的同时降低了成本。一体化压铸车型已是大势所趋,这是马斯克引发的汽车产业制造变革的给这个产业带来了活力。